Das IFK ist ein unabhängiges Forschungsinstitut, das momentan weder private noch öffentliche Unterstützung erhält. Die Mitglieder des IFK engagieren sich aus Leidenschaft unentgeltlich für das DFR-Projekt. Der Dual Fluid Reaktor (und hier) wird vom IFK nicht als Forschungsprojekt verstanden, denn er lässt sich mit heute verfügbaren Techniken bauen. Im Gegensatz zu allen anderen neuen Reaktorkonzepten insbesondere der Generation IV liegt für den DFR auch eine wirtschaftliche Abschätzung vor. Es ergeben sich Overnight-Herstellungskosten von weniger als 0,6 cent/kWh für Strom sowie 20-40 cent pro Liter benzinäquivalenten Kraftstoffs. Der Umstellungsaufwand heutiger Fahrzeuge wäre mit dem auf Autogas vergleichbar.

Der folgende Beitrag ist eine Beschreibung des Konzepts durch das IFK. Weitere Informationen finden Sie auf der DFR-Einstiegsseite dual-fluid-reaktor.de (seit heute mit weiteren Details aktualisiert) sowie auf der DFR-Seite des IFK (mit mehr englischsprachigen Fachinformationen). Hilfreich sind auch Diskussionen in Foren, z.B. im englischsprachigen energyfromthorium.com, auf dem deutschsprachigen Blog Skeptical Science, sowie in der ebenfalls deutschsprachigen Patentschrift.

Beschreibung des Dual Fluid Reaktors

Institut für Festkörper-Kernphysik, Berlin

Schon in den 1960er Jahren lief am Oak Ridge National Laboratory das „Molten Salt Reactor (MSR) Experiment”, MSRE. Es wurde erfolgreich abgeschlossen, musste aber der Entwicklung von metallgekühlten Reaktoren weichen. Letztere wurden zwar dann in den USA auch nicht umgesetzt, aber die Entwicklung von Flüssigsalzreaktoren kam dadurch zum Erliegen. In letzter Zeit ist das MSRE-Konzept wiederentdeckt worden, wie z.B. im WAMSR von Transatomic Power, und im MSR-Konzept der Generation IV, allerdings sind hier bis auf den Übergang zu Schnellspaltreaktoren keine grundsätzlich neuen Entwicklungen zu verzeichnen. Dies gilt auch für das beschleunigergetriebene System GEM*STAR der amerikanischen ADNA Corporation.

Beim MSRE wurde das Hauptaugenmerk auf einen flüssigen homogenen Reaktorkern gelegt, ohne dass die dadurch entstehenden Nachteile Beachtung fanden. Das Flüssigsalz sollte gleichzeitig die Wärme abführen. Dies sah zunächst nach einer Vereinfachung aus, führte aber zur weitgehenden Aufhebung der Vorteile von Flüssigsalzen, welche nun extrem schnell zirkulieren mussten, um die Nutzwärme abführen zu können. Und damit nicht genug, der eigentliche Brennstoff musste extrem verdünnt werden, um nicht zu viel Wärme zu produzieren. Durch die schnelle Zirkulation konnte das Flüssigsalz nicht bei laufendem Reaktor aufgearbeitet werden. Außerdem war durch die Verdünnung die Aufarbeitung sehr aufwendig und die Leistungsdichte stark beschränkt, was den Konstruktionsaufwand erheblich vergrößerte und die energetische und damit wirtschaftliche Effizienz stark reduzierte. Dies hat sich in den neueren MSR-Konzepten grundsätzlich nicht verbessert.

Im Konzept des Dual Fluid Reaktors, DFR, wird dieses Manko nun korrigiert, indem die beiden Funktionen Brennstoff und Wärmeabfuhr getrennt werden. Auch wenn dies zunächst ein Verkomplizieren darstellt, ergeben sich daraus erhebliche Vereinfachungen an anderen Stellen sowie Synergien, die zu einer enormen Effizienzsteigerung führen. Durch den Wegfall der Doppelfunktion des Salzes konnten wir uns bei der Entwicklung des DFR-Konzepts ganz auf die Ausnutzung der Vorteile einer Online-Aufbereitung eines unverdünnten Brennstoffflüssigkeit einerseits sowie einer effektiven Wärmeabfuhr andererseits konzentrieren. Für letzteres eignen sich besonders Flüssigmetalle.

Die Verwendung von salzförmigen Spaltmaterialien als Brennstoff ist übrigens nicht zentraler Bestandteil des DFR-Patents, entscheidend ist vielmehr, dass im Reaktorkern allgemein zwei Flüssigkeiten laufen, wovon eine den Brennstoff bereitstellt und die andere die Nutzwärme abführt (Kühlmittel). Insofern ist der DFR nicht automatisch ein Flüssigsalzreaktor, im Gegenteil, eine Brennstoffzufuhr in Form von Flüssigmetallen würde die Effizienz nochmals erheblich steigern und an die Grenze des Potentials der Kernspaltung führen.

Bei der Spaltung eines Atomkerns wird 100 Millionen mal so viel Energie freigesetzt wie bei der Verbrennung eines Kohlenstoffatoms. In Anbetracht dieses Verhältnisses ist es erschreckend, dass heutige Nukleartechnik nur 3-4 mal so effektiv Strom erzeugt wie Kohle- und Gaskraftwerke. Natürlich ist für die Nutzung eines Energieträgers mit derartig hoher Dichte auch ein höherer Aufwand erforderlich, auch ist der Förderaufwand von Uran und Thorium größer als der von Kohle, Gas und Öl. Die eigentliche Ursache dieses extremen Missverhältnisses liegt jedoch im militärischen Ursprung der Kerntechnik, der zu mehreren Fehlentwicklungen geführt hat, allem voran die Verwendung fester Brennelemente. Für das Militär steht eben die Wirtschaftlichkeit nicht im Vordergrund, sondern die Effektivität im Kriegseinsatz.

Als erster Entwicklungsschritt des DFR, insbesondere in Hinsicht auf die Online-Aufbereitung, ist die Verwendung von Flüssigsalzen jedoch zunächst die bevorzugte Variante. Dadurch vereinfacht sich der Entwicklungsafwand, und ein kommerzielles Kraftwerk kann früher realisiert werden.

Zur Wärmeabfuhr eignet sich Blei besonders gut. Es wird kaum durch den hohen Neutronenfluss aktiviert und kann ohne Zwischenkreislauf direkt in den konventionellen Teil geleitet werden, wo sich der Wärmetauscher befindet. Die Arbeitstemperatur beträgt 1000 °C, was eine effektive Stromproduktion ermöglicht. Bei diesen Temperaturen öffnet sich auch die gesamte Kette der Prozesschemie, da nun die wettbewerbsfähige Produktion von Wasserstoff möglich wird. Damit können auch sehr kostengünstig synthetische Kraftstoffe als Benzinersatz hergestellt werden.

Die Aufbereitung findet im Containment des Reaktors im automatischen Betrieb statt. Bevorzugt sind hier Methoden der fraktionierten Destillation und Rektifikation, wie sie in der Großindustrie täglich zum Einsatz kommen. Für das Flüssigsalz des DFRs genügt allerdings eine Kleinanlage, die „Pyrochemical Processing Unit”, PPU, die direkt in den Kreislauf des Flüssigsalzes mit dem Reaktorkern verbunden ist. Dort erfolgt die Auftrennung nach Siedepunkten, was sehr hoher Temperaturen (bis zu 2000 °C) bedarf, wobei die Restzerfallswärme der hochradioaktiven Spaltprodukte hierbei sogar unterstützend wirkt.

Materialien, die den Bedingungen im Reaktorkern (Blei, Salz, 1000 °C, Neutronenfluss) standhalten können, sind seit Jahrzehnten bekannt. Dazu gehören insbesondere Legierungen aus der erweiterten Gruppe der Refraktärmetalle. Diese überaus widerstandsfähigen Legierungen konnten in der Vergangenheit nicht hinreichend verarbeitet werden, mittlerweile ist die Fertigungstechnik jedoch so weit vorangeschritten, dass derartige Legierungen in allen Bereichen der Industrie immer mehr Anwendungen finden. Als weitere Option kommen neue Keramiken als Beschichtungen oder in Form neuartiger faserverstärkter Komposit-Werkstücke hinzu. Mikrokristalline Schäden durch den hohen Neutronenfluss sowie thermischer Stress werden bei der hohen Temperatur automatisch ausgeheilt (Ausglüheffekt). In der PPU gibt es sogar noch weniger Einschränkungen, da Neutronenversprödung und Wärmeleitung hier keine Rolle mehr spielen.

Gute Neutronenökonomie und ihre Folgen

Im DFR behalten die Neutronen wegen der vielen massereichen Atomkerne (Aktinide und Blei) ihre hohe Energie. Blei selbst absorbiert ohnehin wenig Neutronen, und die Neutronenverluste in den Strukturmaterialien sind bei diesen Energien sehr gering. Auf der anderen Seite werden durch die schnellen Neutronen aber besonders viele davon nachgebildet, nämlich durchschnittlich 3 oder mehr pro Spaltvorgang. Bei fast allen Reaktoren ist das weniger, bei Leichtwasserreaktoren deutlich weniger. Diese Neutronen werden nun unterschiedlich "verbraucht".

Eines der 3 Neutronen wird gebraucht, um die nukleare Kettenreaktion aufrecht zu erhalten, ein weiteres, um den eigenen Spaltstoff nachzubrüten. Da die Verluste gering sind (weniger als 0,5 Neutronen durch unerwünschte Einfänge), bleiben noch mindestens 0,5 Neutronen pro Spaltung für andere Anwendungen übrig, mehr als bei allen anderen Reaktoren. Mit diesem hohen Überschuss kann man nun in erheblich kürzeren Zeiträumen als bei anderen "schnellen Brütern" z.B. Plutonium (hier nicht waffenfähig) erbrüten und damit zügig die nächste Generation von Reaktoren installieren. Auch der Thorium-Uran-Prozess mit seiner kernphysikalisch bedingt niedrigeren Neutronenausbeute ist aufgrund der sehr guten Neutronenökonomie des DFR im Vergleich zu anderen Schnellspaltreaktoren besonders gut handhabbar. Alternativ können auch sehr effektiv problematische langlebige Spaltprodukte z.B. aus heutigen Reaktoren transmutiert und damit abgebaut werden. Sehr effizient ist aber auch die Bildung erwünschter Radioisotope, etwa für die Medizin. Die PPU erfüllt hier eine wichtige Aufgabe, die ständige chemische Trennung von Stoffen untereinander und vom Brennstoff, was auch die Minimierung von "Neutronenfängern", sogenannten Neutronengiften und damit auch die Neutronenverluste reduziert.

Letzteres ist übrigens auch für die Leistungsregelung des DFR sehr günstig. Durch den permanent immer sehr "sauberen" Reaktorkern muss man keine überschüssigen Spaltstoffe einbringen, die über ein kompliziertes Regelsystem (Steuerstäbe) während ihres Abbrandes ausgeglichen werden müssten, wie etwa in heute gängigen Leichtwasserreaktoren. Dies begünstigt auch einen sogenannten "unterkritischen" Betrieb, bei dem fehlende Neutronen durch ein Beschleunigersystem nachgeliefert werden ("Accelerator Driven Subcritical System", ADS). Je näher man sich stabil der Kritikalität nähern kann, desto kleiner darf der Beschleuniger sein. Beim DFR könnte der Beschleuniger nun auf eine Länge von wenigen Metern reduziert werden, im Vergleich z.B. mit dem belgischen ADS-Projekt "MYRRHA", welches einen mehrere 100 Meter langen Beschleuniger benötigt.

Zudem reagiert ein flüssiger Reaktorkern auf eine Temperaturerhöhung sehr schnell mit Ausdehnungen, genauso auch das Blei, was diesen außen umgibt. Die Abstände der Atomkerne werden bei Temperaturerhöhung größer, wodurch gleich zwei Wahrscheinlichkeiten sinken, zum einen dass ein Neutron im Flüssigsalz eine Spaltung induziert, zum anderen dass es am Blei reflektiert wird. Somit fällt die Leistung mit einer Temperaturzunahme sehr schnell ab. Dieser negative "Temperaturkoeffizient" ist durch das Dual-Fluid-Prinzip so stark ausgeprägt, dass bereits innerhalb eines Temperaturanstiegs von wenigen 10 Kelvin die Leistung eingestellt werden kann. Die Spaltrate folgt somit zügig der Leistungsentnahme, welche wiederum durch die Geschwindigkeit der Bleizirkulation eingestellt werden kann. Da dieser Mechanismus ohne technisches Eingreifen aufgrund physikalischer Gesetze immer funktioniert, kann der Reaktor auch nicht durch einen unkontrollierten Leistungsanstieg "durchgehen" – er ist in diesem Punkt inhärent sicher.

Fazit

Der DFR ist in der Lage, die Effizienz der Kernenergie um mindestens eine Größenordnung zu steigern und damit die fossilen Kraftwerke um zwei Größenordnungen zu übertreffen. Dies schafft die notwendige Voraussetzung für die Steigerung des Wohlstandsniveaus um den gleichen Faktor. Nur wenn die Kernenergie der Gesellschaft einen offensichtlichen Vorteil bietet, kann sie sich durchsetzen. Dass sie das bisher nicht oder zu wenig bietet, ist der eigentliche Grund des schleppenden Ausbaus seit den 70er Jahren.

Abbildungen

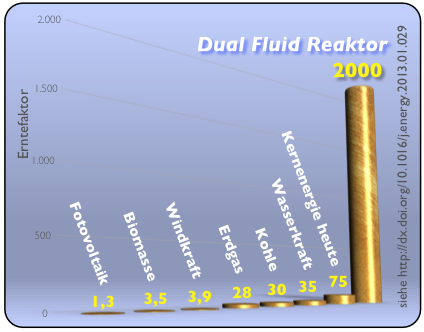

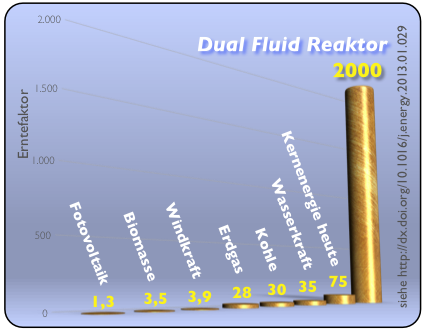

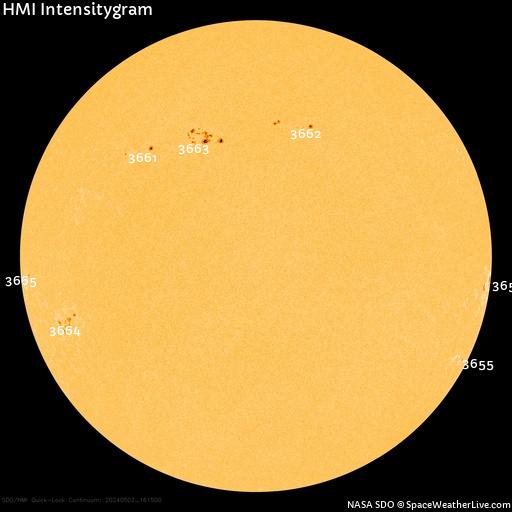

Bild 1: Erntefaktor verschiedener Energietechniken (siehe Publikation hier) im Vergleich mit dem Dual Fluid Reaktor

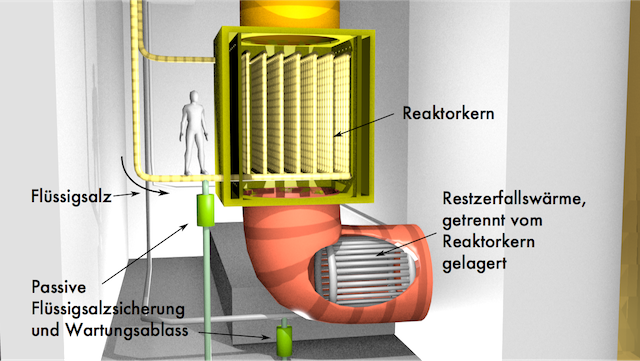

Bild 2: DFR-Reaktorkern

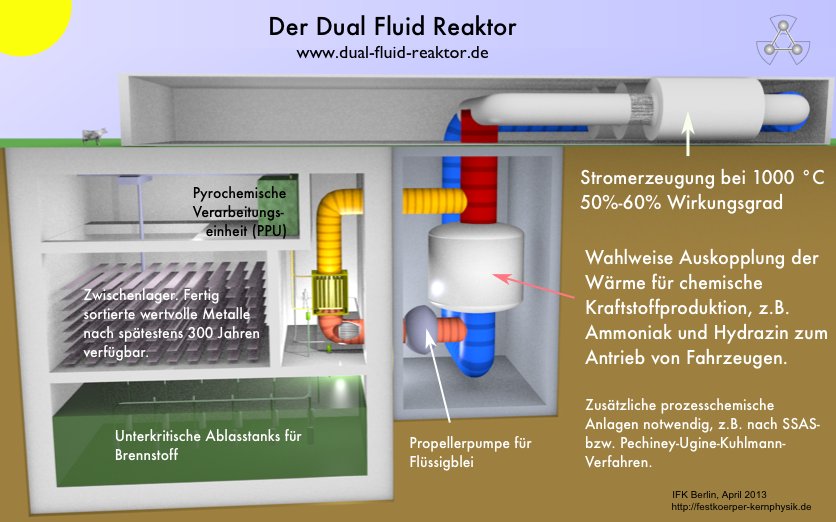

Bild 3: Kraftwerk um den Dual Fluid Reaktor

Wir freuen uns über Ihren Kommentar, bitten aber folgende Regeln zu beachten:

- Bitte geben Sie Ihren Namen an (Benutzerprofil) - Kommentare "von anonym" werden gelöscht.

- Vermeiden Sie Allgemeinplätze, Beleidigungen oder Fäkal- Sprache, es sei denn, dass sie in einem notwendigen Zitat enthalten oder für die Anmerkung wichtig sind. Vermeiden Sie Schmähreden, andauernde Wiederholungen und jede Form von Mißachtung von Gegnern. Auch lange Präsentationen von Amateur-Theorien bitten wir zu vermeiden.

- Bleiben Sie beim Thema des zu kommentierenden Beitrags. Gehen Sie in Diskussionen mit Bloggern anderer Meinung auf deren Argumente ein und weichen Sie nicht durch Eröffnen laufend neuer Themen aus. Beschränken Sie sich auf eine zumutbare Anzahl von Kommentaren pro Zeit. Versuchte Majorisierung unseres Kommentarblogs, wie z.B. durch extrem häufiges Posten, permanente Wiederholungen etc. (Forentrolle) wird von uns mit Sperren beantwortet.

- Sie können anderer Meinung sein, aber vermeiden Sie persönliche Angriffe.

- Drohungen werden ernst genommen und ggf. an die Strafverfolgungsbehörden weitergegeben.

- Spam und Werbung sind im Kommentarbereich nicht erlaubt.

Diese Richtlinien sind sehr allgemein und können nicht jede mögliche Situation abdecken. Nehmen Sie deshalb bitte nicht an, dass das EIKE Management mit Ihnen übereinstimmt oder sonst Ihre Anmerkungen gutheißt. Wir behalten uns jederzeit das Recht vor, Anmerkungen zu filtern oder zu löschen oder zu bestreiten und dies ganz allein nach unserem Gutdünken. Wenn Sie finden, dass Ihre Anmerkung unpassend gefiltert wurde, schicken Sie uns bitte eine Mail über "Über Uns->Kontakt"Die frohe Botschaft – der Dual-Fluid-Reaktor ist bereits gestorben,

nach über 12 Jahren ist nichts zu sehen vom Strom aus dem DFR.

Den DFR kann man nur als Blödsinn bezeichne, wenn selbst nach 11 Jahren weltweit sich keiner gefunden hat der die kWh Strom für weniger als 0,6 Cent/kWh haben möchte vom DFR.

Die frohe Botschaft – der Dual-Fluid-Reaktor ist bereits gestorben, nach über 10 Jahren ist nichts zu sehen vom Strom aus dem DFR.

Weder aus technischer

noch aus wirtschaftlicher

noch aus rechtlicher Sicht

hat der Dual-Fluid-Reaktor eine Chance realisiert zu werden

in den nächsten 30 bis 50 Jahren in Deutschland.

Warum wird die Möglichkeit des Einsatzes von Thorium-material nicht beschleunigt betrieben?

@M.Wolf #59

Können Sie ihre Bedenken gegen Kernkraft auch selbstständig und sachlich begründet vorbringen oder plappern Sie nur nach, was ihnen jemand in ihren Kopf gehämmert hat….?

EIKE könnte einem glatt symphatisch sein, wenn dieser Verein nicht der Atommafia angehören würde.

Und jetzt mal die Fakten zu dieser angeblichen „Neuheit“ Dual Fluid Reaktor:

http://tinyurl.com/leayvjc

@#57: L. Kroll,

„… keine Ahnung.“

Das trifft es sehr gut!

Bei den MSR Reaktor hat mann mehrmals Flanschen verwendet, http://tinyurl.com/ayjzw2p ab 8:20 besprochen. Es hat gut Funktioniert, so zu mindestens behauptet der nette Herr mit Jahrzehnten Berufserfahrung der es tatsächlich gemacht hat. Natürlich gibt es hier Unterschiede… Der MSR erreichte ja nur 750°C, und wurde aus anderen gut wärme leitenden Materialien gebaut.

Und die Idee aktiv zu kühlen ist immer noch eine Option, falls die Wärmeleistung zu hoch wird. Und Flanschen sind nur ein kleiner Teil der Anlage, wieso mann den Rest der Rohre, Reaktors usv., nicht isolieren sollte wenn mann nur bei den Flanschen Abkühlung braucht ist für mich nicht ganz offensichtlich. Wenn nur die Flanschen nicht isoliert bleiben haben wir es mit einer überschaubaren Fläche, und somit auch Wärmeleistung zu tun, die den Reaktorraum nicht zwangsläufig signifikant erhitzt.

Zugegeben ist das Problem Die Flanschen Abzukühlen Gerade bei Blei dass eine Relativ niedrige (im Vergleich zur eingesetzten Salz) Schmelztemperatur hat Signifikant, aber nichts was mann mit aktiver Kühlung nicht Lösen könnte. Ob es sich lohnt aktiv zu kühlen… keine Ahnung. Ich kann mir Vorstellen dass Flanschen im Bleikreislauf begrenzt bis gar nicht vorkommen, Im Salzkreislauf werden sie wohl die Standardverbindung sein, wie sie es auch im MSR Experiment waren.

„An dem Ding wird nichts, aber auch gar nichts billig zu machen sein!“

Sollbruchstellen baut mann in einem System dort ein wo mann den geringsten Schaden erwartet. Das dieser beachtlich wird zweifle ich nicht an, er wird aber deutlich geringer als wenn dass System in der nähe oder an dem teuersten und empfindlichsten Equipment bricht. Deshalb wird es auch RELATIV billig, was den unterschied zwischen einem Jahr Stillstand bis Reparaturen abgeschlossen sind, oder einem permanenten Stillstand und Verschrottung des Reaktors (oder des ganzen Forschungsprogramms) ausmachen kann.

@54: L. Kroll,

Störfall als Betriebsfall?!. Okay.

“Blei in der Turbine ist Unsinn, sehe Ich ein…“ Okay.

“Dass sie Erfahrung mit Flanschenverbindungen haben wage Ich nicht zu bezweifeln,“

Das ist ein Fortschritt.

“wir haben es aber mit einem Sonderfall zu tun, nämlich mit Flüssigkeiten die bei Raumtemperatur (und auch deutlich vorher) erstarren. wenn mann die Flansche so konzipiert, dass der Augenrand genügend abkühlt um dass Salz, oder Blei, zum erstarren zu bringen bevor es komplett durchdringt könnte dann diese Erstarrte Flüssigkeit die Flansche verdichten. Falls etwas in meiner Logik nicht stimmt, bitte korrigieren sie mich.“

Hier ist es wieder sehr schwer nicht in Sarkasmus zu verfallen. Ihr Reaktor soll 1100 °C im Innern haben und aus Materialien mit extrem guter Wärmeleitfähigkeit bestehen. Und wenn man nicht das ganze Reaktorgebäude auf diese Temperatur aufheizen will, braucht man eine Wärmedämmung. Damit ist ihr Flansch wie die meisten anderen Flansche auch Innen so heiß wie außen. Und vertrauen Sie mir. Ansonsten hätten Sie wirkliche Probleme. Ihres besteht nur darin, dass das Blei ungehindert bei einer Leckage davon läuft.

“Bricht der Kühlkreiss an den Sollbruchstellen (was bei langsamen Druckanstieg passieren würde), könnte dass Blei nahezu kontrolliert abfließen, und die Reparaturen und Wiederinbetriebnahme relativ billig machen.“

An dem Ding wird nichts, aber auch gar nichts billig zu machen sein!

Ihr Kommentar wurde wegen Verletzung der Regeln gelöscht.

mfG

Admin

#32 „Also unterscheidet doch einen MSR oder einen DFR sicherheitstechnisch fast nichts von einem LWR mit Core-Catcher. “

Ja, und nein… Der unterschied ist dieser dass die Sicherheitsbehälter Teil des Geschlossenen Systems sind, die Schmelze die Abfließt also keinen Kontakt mit der Luft im Containment gebeute hat. und die Schmelze kann mann nach Erhitzen sofort wiederverwenden, was im Core Catcher eher nicht der Fall ist.

Blei in der Turbine ist Unsinn, sehe Ich ein… Maschinenbau ist nicht so mein Kompetenzbereich. Ich kam auf die Idee als ich von den mit Flüssigsalz betriebenen Brayton Turbinen in LFTR, oder Photothermie gelesen habe. Es war die rede von Open Cycle Brayton Turbine, kein Kuhlgas angegeben. Da machte es bei mir irgendwie Klick, kein Kühlgas, also muss die mit Flüssigsalz betrieben werden, nach dem Motto Flüssigkeit ist auch nur ein sehr dichtes Gas. Jetzt wo Ich es noch mal durchgelesen habe fällt mir auf dass Open Cycle bedeuten soll dass mann Umgebungsluft in den Kompressor einsaugt, und die dann in die Turbine kommt… Abenteuerlich, würde aber bestimmt dass Problem mit Helium/Argon Verlusten eliminieren. Bleibt noch der Korrosionschutz…

Ich habe noch einmal über Flanschenverbindungen nachgedacht… Dass sie Erfahrung mit Flanschenverbindungen haben wage Ich nicht zu bezweifeln, wir haben es aber mit einem Sonderfall zu tun, nämlich mit Flüssigkeiten die bei Raumtemperatur (und auch deutlich vorher) erstarren. wenn mann die Flansche so konzipiert, dass der Augenrand genügend abkühlt um dass Salz, oder Blei, zum erstarren zu bringen bevor es komplett durchdringt könnte dann diese Erstarrte Flüssigkeit die Flansche verdichten. Falls etwas in meiner Logik nicht stimmt, bitte korrigieren sie mich. (Ps. die erstarrte Flüssigkeit wäre nicht radioaktiv, da sie vorher, z.B. beim Testlauf ohne Spalltmaterial in die Flanschen gelangen würde, eine eventuell nötige aktive Kühlung der Flanschen wäre zwar ungewöhnlich, aber auch realisierbar).

Dass Eksplodieren des Blei/Wasser Wärmetauschers wäre nicht die Absolute Katastrophe. Wie schon beschrieben, Der Reaktor Wäre durch ein Containment geschützt dass Wasserdampfeksplossion, Terrorangriffen und Abstürzenden Boeing 747 standhalten kann. Und wäre kleiner (billiger) als die Heutigen, da der Reaktor auch kleiner ist, und keine massiven Druckanstiege im Reaktorraum zu erwarten sind (da Blei statt Wasserdampf den Reaktor kühlt) Bricht der Kühlkreiss an den Sollbruchstellen (was bei langsamen Druckanstieg passieren würde), könnte dass Blei nahezu kontrolliert abfließen, und die Reparaturen und Wiederinbetriebnahme relativ billig machen. Um eine Dampfeksplossion zu verursachen müsste der Riss im Wärmetauscher sehr groß sein, und sehr schnell Entstehen, sonnst würde mann einen Druckanstieg messen können, und eingreifen wenn der Riss noch klein ist. Mann hat auch Erfahrungen aus der konventionellen Energieerzeugung. Es wird immer öfter an Superkritischem Wasser Gearbeitet, was sehr hohe Temperaturen und Druck auf der Wasserseite erfordert, und noch höhere Temperaturen bei der Wärmequelle erfordert.

Dass der Behördengang ein Horror wird glaube Ich gern… So ein Dialog:

„Was machen falls die Kühlung komplett ausfällt?

Ich lehn mich zurück und warte bis die Schmelze abfließt…“

ist nicht was die Behörden gern hören oder hören möchten.

@#49: D. Weißbach,

Sehr geehrter Herr Weißbach,

wenn man sich den MSR Artikel in Wikiblödia rein zieht:

“Molten Salt Reactor Experiment MSRE [Bearbeiten]

Vergleichbar mit Entwicklung und Bau der ersten Druckwasserreaktoren zur zivilen Energieerzeugung auf Basis der Erfolge mit nukleargetriebenen U-Booten wurde in den 1960er Jahren mit dem Molten Salt Reactor Experiment an der Nutzbarmachung für die Stromerzeugung geforscht.[8] Der Bau eines Reaktors wurde 1964 abgeschlossen, der Testbetrieb lief von 1965 bis 1969. In dieser Zeit war das Experiment jedoch zusammengenommen nur ca. 2 Jahre kritisch.[9]

Der Reaktor mit maximal 8 MW thermischer Leistung bestätigte im Prinzip die Realisierbarkeit des Konzeptes. Allerdings traten schon in der kurzen Betriebszeit an den Kreislaufwänden größere Korrosionsschäden durch die Salz/Spaltproduktmischung auf. Es gab keinen Generator zur Stromerzeugung; die Wärme wurde über Gebläse an die Umwelt abgegeben. Zudem wurde auch nicht versucht (wie im LFTR geplant), Spaltmaterial zu erbrüten und andere Spaltprodukte als Edelgase zu entfernen. Aber es wurde gezeigt, dass der Reaktorkern über einen längeren Zeitraum mit Temperaturen bis 650 °C betrieben werden kann.

Das Experiment bestätigte eine Reihe weiterer Erwartungen: Die Stabilität der Flüssigkeit gegenüber der Strahlung, eine begrenzte (jedoch noch nicht hinreichende) Korrosionsbeständigkeit der Werkstoffe gegenüber der Salzschmelze, das Vorliegen vieler Spaltprodukte in Form nichtflüchtiger Ionenverbindungen und die einfache Abtrennbarkeit störender Edelgase (insbesondere 135Xe, siehe Kontinuierliche Aufbereitung). Als nachteilig erwiesen sich u.a. die trotz Verwendung von isotopenreinem 7Li hohe Tritiumproduktion und die starke Kontamination aller Kreislaufwände mit abgelagerten Spaltprodukten.

Als Brennstoffe kamen sowohl 235Uran als auch 233Uran (aus Thorium in anderen Reaktoren erbrütet) zum Einsatz. Als Moderator diente Graphit.

Wie erst 1994 während des Rückbaus entdeckt wurde, ist es zu einem störfallähnlichen Entweichen von größeren Mengen 233U aus dem Salz in das Abgassystem des Reaktors gekommen. Die Dekontamination des Abgassystems erwies sich dementsprechend als extrem aufwändig.[10] Da etwa 5 % des MSRE-Spaltstoffs in das Aktivkohlefilter des Abgassystems gelangt waren, mussten sogar Studien zur Kritikalitätssicherheit des Abgassystems während der Sanierungsarbeiten ausgeführt werden.[11] Es wird vermutet, dass Radiolyse von Fluorid zu Fluor geführt hat, welches mit UF4 das leicht flüchtige UF6 bildete, das dann unplanmäßig in das Abgassystem freigesetzt wurde. Es wird weiterhin vermutet, dass dieser Freisetzungsprozess erst stattfand, als sich das Salz nach Abschaltung des Reaktors in den Speichertanks verfestigt hatte. Dieses würde auf eine nicht ausreichende Stabilität des Salzes mindestens im festen Zustand hindeuten.“

kommt man irgendwie nicht zu dem Schluss, dass das mit dem MSR so richtig rund gelaufen ist.

Obwohl in deutschen DWR noch nie vorgekommen, gilt der doppelendige Abriss eines WT-Rohres als abzusichernder Störfall. Wir reden hier von einem Eintrag von knapp einem Liter Wasser pro Sekunde. Dass lässt den Druck im DFR Reaktor entweder recht schnell ansteigen oder es bilden sich erhebliche Mengen an Wasserstoff. Es bleibt Ihnen überlassen wie Sie einen Gutachter davon überzeugen, wie trotz ungeklärter Korrosionsverhaltens des Werkstoffes bei dieser Temperatur und Umgebungsbedingungen und trotz möglicher Schädigungen durch LP-Fretting dies alles nicht zu unterstellen sein soll.

Viel Spaß dabei!

“Materialien: Die mit Yttrium- und Ceroxid versehenen Molybdänlegierungen sind bereits kommerziell verfügbar.“

Ja dann mal rüber mit den Datenblättern.

Ach ja, wo werden denn die Zugversuche bei 1100 °C durchgeführt. Bei den mir bekannten Instituten will das keiner machen. Das liegt vielleicht weil ich in der Provinz arbeite. Sie sind ja in der Hauptstadt.

Mich können Sie im Gegensatz zu Herr Boson nicht von der derzeitigen Machbarkeit des DLR überzeugen. Bitte verstehen Sie mich nicht falsch. Ich finde ihr Projekt als wegweisenden Ansatz. Ich zweifle nur an der derzeitigen möglichen technischen Umsetzbarkeit. Als die ersten LWR Reaktoren konzipiert wurden, ging man von Temperaturen von 300 bis 400 °C aus, zu denen man bereits lange Erfahrungen mit Werkstoffen und Schweißverfahren hatte. Es gab schon tausende von Druckbehältern in der chemischen Industrie die ähnlichen Anforderungen unterlagen.

Können Sie mir auch nur einen großtechnischen Kessel aus Refraktärmetallen nennen? Noch dazu einen der mit den von Ihnen angestrebten Temperaturen betrieben wird? Besser noch einen bei dem mit Überkritischem Wasser gearbeitet wird? Oder einen der bei 1000 °C und 60 bar betrieben wird?

Ich wünsche Ihnen viel Kraft und Ausdauer für ihr Projekt, da ich mich an dieser Stelle ausklinke. Ich halte es nicht für falsch sondern nur für im Moment noch nicht durchführbar. Die Aufwendungen für die notwendigen Materialforschungen gehen in die hunderten von Millionen. Und die werden Sie nicht stemmen können.

Grüße

@#50: Erich Boson,

Sehr geehrter Herr Boson,

ich habe erhebliche Erfahrung auf diesem Gebiet, insbesondere da ich darauf arbeite. Ich habe tagtäglich mit Berechnungen, Ermüdungsanalysen und bruchmechanischen Nachweisen zu tun. Und dies überwiegend in der Kerntechnik oder anderen Anlagen, die einer behördlichen Überwachung unterliegen. Daher weiß ich zum Teil auch wie die Gutachter ticken.

Daher bringe ich auch eine Menge Kontrapunkte. Wenn Sie das Gefühl haben, dass diese als “haltlos entpuppen“, dann kann ich Ihnen auch nicht helfen. Und as ich polemisch und sarkastisch werde liegt häufig daran, dass die Ausflüchte, Darstellungen und Verweise teilweise nur noch mit Galgenhumor zu ertragen sind. Leider muss ich mit hier z.T. der Kritik von Frau Schwanczar

“Man arbeitet sehr intensiv mit Worthülsen. Eine geordnete Darstellung des Versuchsaufbaus samt Erklärung der Funktionsweise findet sich nicht.“

anschließen.

“Die Herren, die den DFR erarbeiten, zeigen Courage und sollten bei der Entwicklung unterstützt werden.“

Ich unterstütze sie durch relevante Kritik.

“Es geht bei diesem Projekt ja um nichts Geringeres als um die Lösung des Atommüllproblems.“

Das Atommüllproblem ist seit 30 Jahren technisch gelöst. Es geht vielmehr um die Ausweitung der Brennstoffreserven. Und dafür halte ich den Ansatz für lobenswert. Man wird aber noch 100 bis 200 Jahre an den Refraktärmetallen forschen müssen um sie für dieses Projekt vernünftig einsetzen zu können. Zum einen hat man soviel Zeit und zum anderen sollte man sich dieses nehmen um nichts übers Knie zu brechen.

Hier möchte ich noch mal betonen dass Werkstoffe mit Bruchdehnungen von gerade mal 10% wie sie die Refraktärmetalle aufweisen nach Auffassung aller Werkstoffkundler in der Kerntechnik nichts zu suchen haben. Schauen Sie dazu auch in die RSK-Leitlinien für Druckwasserreaktoren.

http://www.rskonline.de/downloads/8110dwr.pdf

Kapitel 4.1.2 insbesondere Absatz (9)

KTA 3201.1 Anhang A (kta-gs.de).

“Vielmehr würde mich ein qualifizierter Nachweis interessieren, warum dies nicht gehen sollte.“

Die Dichtheit von Turbinen wird ohne Dichtung hergestellt. Denn die Setzbeträge der Dichtungen können beim Ausdrehen der Lager nicht berücksichtigt werden. Die Abdichtung geschieht durch formschlüssige Schlichtung der metallischen Oberflächen. Das war der Stand 1960 und das ist der Stand heute. Man hat sich damals den Arsch aufgerissen um beim THTR auf die WT verzichten zu können. Ging aber nicht.

Wie das dann mit Refraktärmetallen klappen soll bleibt abzuwarten.

“Welche konkreten Vorschläge machen Sie, um das mögliche Problem zu lösen?“

Immer zuerst die Werkstoffe von konventionellen Kraftwerken ausgiebig testen lassen bevor man sie in der Kerntechnik einsetzt. Aktuell sind die Werkstoffe bis 650 °C hinreichend getestet, auf das man sie (mit Vorsicht) auf kerntechnische Anwendungen übertragen kann. Für einen MSR wären demnach die technischen Vorraussetzungen für eine kommerzielle Nutzung mittlerweile gegeben

Aktuell laufen Forschungen zu den Nickelbasiswerkstoffen bis 750 °C. In einigen Jahren oder Jahrzehnten wird auch diese Technologie für die Kerntechnik ausgereift sein. Und bevor die Refraktärmetalle nicht in großem Umfang (Ganze Kolonnen oder Kraftwerke) eingesetzt werden, braucht man sich über den Einsatz im kerntechnischen Bereich noch gar keine Gedanken machen.

“Wie sagen die Verfechter des Energiewandels so treffend: Man muss es nur wollen!“

Man sieht ja, wie die Verfechter der Energiewende an die Wand fahren. Dies auch zum Teil aus Ignoranz gegenüber dem technisch möglichen und dem wirtschaftlich machbaren.

Man muss immer zuerst den einen Schritt tun, bevor man den nächsten machen kann.

Grüße

Zu Götz Ruprecht vielleicht auch mal dort schauen:

http://www.eike-klima-energie.eu/climategate-anzeige/windraeder-produzieren-atommuell-greenpeace-muss-eingreifen/

bzw als tinyURL:

http://tinyurl.com/6t4cc76

Zum DFR in der Internetsuchmaske eingeben:

Holger Narrog – Kritik am Konzept des DFR

Einleitend:

„Das seitens der Physiker Dr. Huke, Dr. Götz Ruprecht, Dipl.-Phys. Daniel Weißbach propagierte Konzept des DFR (ref. 2) geht extrem sparsam mit Zahlen und Daten zum Reaktor um.“

Das ist mir auch aufgefallen.

Man arbeitet sehr intensiv mit Worthülsen. Eine geordnete Darstellung des Versuchsaufbaus samt Erklärung der Funktionsweise findet sich nicht.

Statt dessen werden geradezu haarsträubende Geschichten über Risse, Beschichtungen, Wärmeableitung durch Luft und und und aufgetischt.

Irgendwie kommt einem das so vor, als wenn sich Psychiater auf das Gebiet der Kernenergie verirrt haben.

Natürlich ein Grund, sich die Seite dieses IFK mal anzuschauen.

Dipl.-Phys. Daniel Weißbach

So ist weder in Katalog der TU Berlin, an der er angeblich Studiert und mit Diplom abgeschlossen hat, noch im Katalog der D Nationalbib. auch nur eine einzige Veröffentlichung unter dem Namen Daniel Weißbach zu finden.

Dr. Götz Ruprecht:

Es findet sich in beiden Katalogen nur eine Publikation:

Interferenz zwischen breiten Resonanzzuständen und direkten Reaktionsmechanismen bei Kernreaktionen unterhalb der Coulomb-Schwelle. Berlin, Techn. Univ., Diss., 2002.

http://d-nb.info/964008246

http://opus.kobv.de/tuberlin/volltexte/2002/409/

Zitat daraus:

„Die besondere Schwierigkeit derartiger Berechnungen besteht in der korrekten Beschreibung der Phasenlage der Übergangsmatrizen, die sonst bei Berechnungen nach nur einem Reaktionsmodell naturgemäß keine Rolle spielt.

Die Anwendung der numerischen Berechnungen auf die Reaktion 6Li(d,alpha)4He führt zu einer sehr guten Wiedergabe der Winkelverteilung über einen weiten Energiebereich. Durch die Berücksichtigung des Interferenzeffekts sind die freien Parameter, der Nullreichweitenparameter D02 und das Produkt der reduzierten Partialbreiten der Resonanz gammaalphagammabeta, stark eingegrenzt worden.

Im Rahmen dieses Reaktionsmodells ist eine bessere Interpolation der Daten in den astrophysikalisch relevanten Energiebereich möglich.“

Damit kann man vermutlich auch Klimaprognosen abgeben.

Es sind hier offensichtlich keine KKW-Experten am Werk.

Sehr geehrter Herr Glatting,

schon seit einiger Zeit lese ich Ihre Beiträge. Sie erwecken den Eindruck, als hätten Sie einen großen technischen Verstand, bringen aber eine Menge Kontrapunkte, die sich als haltlos entpuppen. Wenn es eng wird, werden Sie polemisch und sarkastisch. Ist das Ihr Verständnis von einer wissenschaftlichen Debatte? Die Herren, die den DFR erarbeiten, zeigen Courage und sollten bei der Entwicklung unterstützt werden. Wenn Sie wirklich ein Wissender im Bereich der Kerntechnik oder Werkstoffwissenschaften sind, arbeiten Sie doch einfach mit! Es geht bei diesem Projekt ja um nichts Geringeres als um die Lösung des Atommüllproblems.

Ihr Argument „Um mit Edelgas auf Turbine gibt es bislang keine vernünftige Technologie“ ist genau besehen keins, denn Sie stellen nur eine Behauptung auf, die Sie nicht belegen. Vielmehr würde mich ein qualifizierter Nachweis interessieren, warum dies nicht gehen sollte. Welche konkreten Vorschläge machen Sie, um das mögliche Problem zu lösen?

Der Begriff „Toll“ in Ihrem Statement zeigt, dass es Ihnen schwerfällt, zu begreifen, dass der DFR keine Wohnzimmerkonstruktion ist. Für das Archiv: Bei Projekten dieser Größe ist es normal, dass bestimmte Herstellungsverfahren oder Konstruktionsverfahren etc. während der Entwicklungsphase gefunden werden. Ihre Bemerkung „dann müssen Sie nur noch einen passenden WT-Rohrwerkstoff und ein Beschichtungsverfahren für diese WT-Rohre entwickeln“, halte ich für deplatziert. Wir haben in ganz Deutschland bzw. Europa kluge Köpfe, um das zu tun. Wie sagen die Verfechter des Energiewandels so treffend: Man muss es nur wollen!

—

Mit freundlichen Grüßen

#48 D. Glatting:

Ich habe nie behauptet, dass der MSR kommerziell betrieben wurde. Es war ein Versuchsreaktor, der etliche 1000 Stunden erfolgreich gelaufen ist. Technische Schwierigkeiten wurden nie als Behinderung einer Fortführung genannt, was meiner Kenntnis nach, bisher nur Sie vermuteten.

Blei-Wasser-WT: Die Kraftverteilung (es wird gegen das Blei gedrückt) bei einem Riss würde durch das Oberflächenverhältnis Riss-Bleibehälter nur einen kleinen Bruchteil ausmachen, der Druckanstieg im Behälter wäre ein Bruchteil von 1 bar. Da sich Gase (langsam sich bildender Wasserstoff) im Argonreservoir innerhalb des Bleikreislaufs ansammeln, könnte man über ein H2-durchlässiges bzw. Ar-undurchlässiges Wandungssystem den Wasserstoff einfach ablassen. H2 ist deutlich flüchtiger in Wänden als Argon, sämtliche Gase sind prinzipbedingt nicht aktiviert (es kommen fast keine Neutronen heran) und daher unbedenklich.

Materialien: Die mit Yttrium- und Ceroxid versehenen Molybdänlegierungen sind bereits kommerziell verfügbar. Sie sind ebenfalls deutlich warmfester als Molybdän allein und können auch genauso gut wie die weiter oben behandelten Legierungen bearbeitet werden. Die Wartung ist eine fertigungstechnische Angelegenheit. Prinzipiell muss nach dem Schweißen beschichtet werden. Die Kompaktheit der Wärmetauscher sollte sich hier positiv auswirken.

@#47: D. Weißbach,

“Hier kommt es wohl zu Missverständnissen. Es ist ein Wärmetauscher, Blei-Wasser oder eine andere Alternative (Blei-Gas, …) vorgesehen, keinerlei Kombinationen. Und das Argon wird heute schon aus industriellen Luftdistillationskolonnen gewonnen, im DFR ist eine solche Produktion natürlich nicht vorgesehen.“

Was jetzt? Blei – Wasser oder Blei – Edelgas?

Um mit Edelgas auf Turbine gibt es bislang keine vernünftige Technologie. Und über Blei – Wasser reden wir hier.

„Zu den Rissen im Wärmetauscher: Das Molybdän kann hier mit Yttrium und Ceroxid (Prozent- bzw. Promillebereich) versehen, was die Oxidationsbeständigkeit beträchtlich erhöht und den Korrosionsprozess so verlangsamt, dass der Riss bei der nächsten Wartung angegangen werden kann.“

Toll, dann müssen Sie nur noch einen passenden WT-Rohrwerkstoff und ein Beschichtungsverfahren für diese WT-Rohre entwickeln. Werden die Rohre nach dem Einschweißen beschichtet oder vorher und die Schweißnahtbereiche danach?

Und das Testequipment um beschichtete Rohre zu Untersuchen wird sich auch gleich haben.

“durch die Inkompressibilität des Bleis kann nicht viel Wasser eindringen.“

Jetzt mal ganz langsam. Das Blei soll weitesgehend drucklos das Salz umspülen. Auf der Wasserseite braucht man aber Druck, da sich sonst kein Wirkungsgrad ergibt. Darüber hinaus soll das Blei ständig konditioniert werden, womit die Ventile zur Konditionierungsstrecke immer offen sein sollten. Bei einem Leck zwischen Wasser und Blei hat man somit eine deutliche Druckdifferenz, womit das Wasser in das Blei gedrückt werden kann und somit auch das Blei verdrängen kann. Das ist auch gut so. Denn andernfalls würde der Wasserseitige Druck an der Umschließung des Bleis anstehen, womit der Behälter sicher überlastet wäre.

Die Folgen sind so oder so fatal.

“Bitte geben Sie Quellen an, woraus ….“

Bitte geben Sie Quellen an, wo und wann ein MSR kommerziell betrieben wurde.

# 45 D. Glatting:

Hier kommt es wohl zu Missverständnissen. Es ist ein Wärmetauscher, Blei-Wasser oder eine andere Alternative (Blei-Gas, …) vorgesehen, keinerlei Kombinationen. Und das Argon wird heute schon aus industriellen Luftdistillationskolonnen gewonnen, im DFR ist eine solche Produktion natürlich nicht vorgesehen.

Zu den Rissen im Wärmetauscher: Das Molybdän kann hier mit Yttrium und Ceroxid (Prozent- bzw. Promillebereich) versehen, was die Oxidationsbeständigkeit beträchtlich erhöht und den Korrosionsprozess so verlangsamt, dass der Riss bei der nächsten Wartung angegangen werden kann.

Wasserstoffbildung, dann auch nur in kleinen Mengen, die sich länger im Bleibereich aufhalten, sind sehr unwahrscheinlich, da dieser bei diesen Temperaturen schnell abziehbar ist. Schon aus anderen Gründen ist die gesamte Atmosphäre inertisiert (Argon, hat jetzt nix mit dem Wärmetauscher zu tun), sodass eine Knallgasexplosion hier ausgeschlossen ist. Das Argonvolumen ist eher gering, durch die Inkompressibilität des Bleis kann nicht viel Wasser eindringen.

Bitte geben Sie Quellen an, woraus Sie die technischen Hindernisse als Grund für die Beendigung des MSRE herhaben. Sowas ist mir nicht bekannt, bedenken Sie, dass dieser Forschungsreaktor 5 Jahre betrieben wurde, und dass man sogar danach noch kleinere Probleme (etwas zu hohe Neutronenversprödung) noch gelöst hatte.

Der

„Dual Fluid Reaktor“

ist schlicht und einfach ein Fake.

Und die großen Experten haben es nicht bemerkt.

@#42 und 43 D. Weißbach,

so langsam verstehe ich immer weniger.

“So wie es bis jetzt aussieht, werden die Beschichtungen eher nur beim WT Blei-Wasser gebraucht“

Mit welcher Temperatur wollen Sie eigentlich auf die Turbinen (Hochdruck- und Niederdruck) fahren?

Wenn Sie schon heißes Wasser haben, warum wollen Sie dann noch mit Argon auf die Turbine fahren?

Argon bekommt raffiniert man durch Abkühlen aus der Luft.

“Zu Argon: Es ist zu 1% in Luft enthalten, bei der Luftzerlegung in den Kolonnen wird es gleich mitgewonnen.“

Wollen Sie zur superheiß Kolonne jetzt auch noch eine Kaltkolonne mit einbauen?

“und es schlüpft deutlich schlechter durch Wandungen als letzteres.“

Es geht bei Turbinen nicht um Wandungen sondern um Spalten. Und da dürften sich He und Ar nicht viel geben.

Zurück zum WT Blei-Wasser. Da ist die Wasserseite beschichtet. Bei einem jederzeit zu unterstellenden LP-Fretting würde dann die Schutzschicht zerstört werden, womit die Oxidation einsetzen würde, womit es zu einem Abriss oder zumindest großflächigen Leckfläche kommen könnte, worauf der Druck auf der Wasserseite zu einem massiven Eintrag von Wasser ins 1100 °C Blei führen würde, womit man auf die Argumentation von #18: L. Kroll von wegen:

“Bei einer Temperatur des Bleis von 1000 °C dürfte eine Wasserdampfexplosion die Folge sein. In gewissem Maß könnte auch Wasserzerlegung und infolgedessen Oxidation des Bleis, möglicherweise auch Knallgasreaktion eintreten“

zurück kommen würde.

Die Behörde, die das genehmigt, will ich mal sehen.

Noch zu:

“Hätte die Menschheit vor 50 Jahren diesen Typ für zu „sportlich“ gehalten, wäre er nie konstruiert worden. Man hatte den Versuchsreaktor aber erfolgreich betrieben, bei 650 C, mit deutlich schwächeren Legierungen (Hastealloy N mit etwas Titan).“

Keiner der Versuchsreaktoren ist auch über längere Zeit gelaufen. Vielleicht waren es auch hier nicht die pöhsen Militärs sondern einfach die pöhse Kosten Nutzlos Rechnung, die gezeigt hat, dass man damit im Moment kein Geld verdienen kann.

Das sollte man sich nichtverrennen.

Sehr geehrter H. Urbahn,

Sie unterstellen Dinge, die niemand von uns behauptet hat. Das Militär per se als „böse“ zu bezeichnen, kommt von Ihnen, nicht von mir oder meinen Kollegen. Lesen Sie doch bitte erst unsere „Historie” der Kernenergie

http://tinyurl.com/chfc8la

dann müssen Sie uns auch nicht Dinge erklären, die alles andere als Neuigkeiten für uns sind. Auch das von Ihnen erwähnte Bomberprogramm aus den 50er Jahren ist dort im richtigen Zusammenhang erklärt. Dort wird auch lediglich auf das Militär als Triebfeder bei der Entwicklung von Reaktorkonzepten hingewiesen, was zu vielen Fehlentwicklungen bei der Übertragung auf zivile Anwendungen geführt hat. Von „gut” und „böse” ist dort nichts zu lesen.

Dass das Militär Pate des DFR ist, kann ich nur als blanken Unsinn zurückweisen. Das Dual-Fluid-Prinzip wurde vom Militär nie vorgeschlagen, sonst könnten wir es kaum als Patent anmelden. Nicht einmal die Verwendung von Flüssigsalz ist notwendig, wie im EIKE-Artikel (4. Absatz unter „Beschreibung des Dual Fluid Reaktors”) erläutert. Natürlich sind auch Ideen von militärischen Konzepten eingeflossen, wir haben eben von jedem das Beste genommen, aber das Gesamtkonzept gibt es so nicht.

Nicht die Tatsache, dass hinter anderen Reaktorkonzepten das „böse” Militär stand, mach diese schlecht. Es sind schlicht die anders gelagerten Interessen des Militärs, die einen Umbau eines auf militärische Anwendungen ausgerichteten Konzepts auf zivile Zwecke schwierig bis unmöglich gestalten. Anstatt tabula rasa zu machen, und die Nutzung der Kernenergie völlig neu für zivile Anwendungen zu überdenken, hat man so lange an militärischen Reaktortypen gebastelt, bis sie auch zivil nutzbar waren. Das Ergebnis ist die grottenschlechte Wirtschaftlichkeit, auch wenn diese im Verhältnis zu anderen Stromerzeugungstechniken immer noch gut ist.

Zu Argon: Es ist zu 1% in Luft enthalten, bei der Luftzerlegung in den Kolonnen wird es gleich mitgewonnen. Der Preis dürfte deutlich unter dem von Helium sein und es schlüpft deutlich schlechter durch Wandungen als letzteres.

#41 D. Glatting:

So wie es bis jetzt aussieht, werden die Beschichtungen eher nur beim WT Blei-Wasser gebraucht (wegen der Oxidationswirkung des Wassers). Im Kern reicht vermutlich die pure Legierung, da TZM bereits gegen Fluoride (eher korrosiver als Chloride, Spannungsreihe) und gegen Blei bis 1100 C sehr korrosionsbeständig ist.

Die Beschichtungen haben Wärmeleitfähigkeiten von 50 bis 100 W/(m*K), je nach Verarbeitung, und das hatte ich auf die Schnelle mal mit dem Wikipedia-Wert (91 W/(m*K)) verglichen. TZM und MHC haben Werte um 90 bis 120 W/(m*K) im gesamten Temperaturintervall. Die Ausdehnungskoeffizienten hatte ich von Plansee, die Abweichungen sind noch zu klären. Obwohl bereits industriell verwendet, findet man erstaunlicherweise keine (öffentlichen) Datenblätter zu MHC. Dessen Daten hängen von den Nichtbasisbestandteilen ab, die man entsprechend wählen würde. Das angesprochene Paper habe ich vorliegen. Duktil-Sprödgrenzen werden sogar für TZM bis 150 C angegeben, mit MHC erreicht man das ggf. mit etwas Rhenium. Vor mehreren Jahrzehnten hatte man damit verarbeitungstechnisch Probleme, heute werden diese Stoffe zum „gehobenen“ Standard. Man hat schon Erfahrungen mit TZM (Salzschmelzereaktorexperiment), und die Entwicklungen sind zum Stillstand gekommen. Hätte die Menschheit vor 50 Jahren diesen Typ für zu „sportlich“ gehalten, wäre er nie konstruiert worden. Man hatte den Versuchsreaktor aber erfolgreich betrieben, bei 650 C, mit deutlich schwächeren Legierungen (Hastealloy N mit etwas Titan). Leider ist, ganz sicher aus militärischen Gründen, seine Entwicklung in den USA beendet worden.

@#35: D. Weißbach,

hallo Herr Weißbach,

Sie schreiben:

„Sie scheinen die Kosten für einen Versuchsreaktor mit einem Serienreaktor zu verwechseln.“

Das kann schon sein. Das eigentliche Problem liegt meines Erachtens jedoch darin, dass zum einen noch nicht klar ist, wie der Versuchsreaktor aufgebaut sein soll, welche Teile alle mit diesen Temperaturen beaufschlagt sein sollen und dass die Fertigungsmethoden mit den angedachten Werkstoffen noch nicht ausgereift sind.

Die Erfahrung lehrt darüber hinaus, dass zur Serienreife noch so viele Zusatzaggregate dazu kommen, dass die Serienprodukte noch teurer als das Versuchprojekt werden.

„Beachten Sie, dass ein dreimal höherer Temperaturunterschied einem 2,5-mal niedrigerem Ausdehnungskoeffizienten (Molybdän-Hafnium-Carbon (MHC), kleiner 6*10^-6 1/K bei 1100 C) gegenübersteht.“

Womit man Größenordnungsmäßig die gleichen Ausdehnungen wie im Konventionellen Bereich hat. Und auch dort muss man damit umzugehen wissen.

“Für MHC entnehmen Sie bitte die Kriechbruchfestigkeit (wichtiges Maß für die Zeitstandsfestigkeit) und die Zugfestigkeit aus diesem Paper auf S. 289 für T=1589K (rund 1300 Grad C):

http://tinyurl.com/ctpoxu7“

Mit dem Link kommt man nur bis Seite 286.

“Die Zeitstandsfestigkeit wird mit über 200 MPa bei 1300 C in 3000 h angegeben, bei 100000 h wird es noch über 100 MPa sein.“

Die Zeitstandfestigkeit ist das mit den 100.000 h. 100 MPa bei 1300 °C ist jedenfalls schon mal ganz ordentlich. Haben Sie dazu auch eine kostenfreie Quelle z.B. Datenblatt wo man das nachlesen kann?

“Die Zugfestigkeit von MHC kann, je nach Legierung, bis 900 MPa (1300 C) betragen, WHC (Basis Wolfram) mit wenig Rhenium sogar über 1 GPa, das Doppelte von einfach legiertem Stahl.“

Auch mit einfach legierten Stählen bekommt man Zugfestigkeiten von über ein GPa hin, siehe DIN EN ISO 898-1. Dass diese Werkstoffe bei den genannten Temperaturen nichts mehr taugen gebe ich jedoch gerne zu.

Nun zu den mehr oder weniger aufschlussreichen TZM Daten aus http://tinyurl.com/bpgq2zt.

Für Raumtemperatur werden folgende Werte angegeben:

Zugfestigkeit 800 bis 1000 MPa

Streckgrenze 750 bis 900 MPa

Dehnung 6 bis 10%

Dazu noch die Wärmeausdehnung zwischen 0 und 300 °C zwischen 5,3 bis 5,7*10-6.

Soweit so gut.

Auf Seite 2 werden dann Diagramme für die Zugfestigkeit von 1 mm Blechen und Wärmeausdehnung bei Temperatur angegeben.

Aus der Kurve für die Zugfestigkeit lassen sich schon hinreichende Streckgrenzen für eine Temperatur von ca. 1100 °C abschätzen. Eine Streckgrenze von 200 MPa von dickwandigeren Bauteilen, was ziemlich genau dem Wert von Wald und Wiesenstählen entspricht kann man daraus schon abschätzen. Das mit dem Mehrfachen sollte Sie vielleicht aus der Webseite durch ähnlich ersetzen.

Damit muss ich zugeben dass Sie hier im Rennen sind. Des Weiteren fand ich:

“*Conditions to be avoided: high temperatures in air (strong oxidation beginning around 600 °C, sublimation of MoO3 beginning around 700 °C). *Substances to be avoided: none“

Demnach sollten wohl alle Räume in denen diese Temperaturen herrschen mit Stickstoff oder Edelgasen geflutet sein. Bei SWR Anlagen ist dies beim Containment ja auch der Fall.

Die Qualifizierung dieser Werkstoffe einschließlich der Zeitstandfestigkeiten kann sich dabei schon noch eine Weile hinziehen. Da werden sich noch interessante Testmaschinen ergeben.

Mit dem Schaubild der Wärmeausdehnung bin ich nicht ganz einverstanden. Der Wert 0 bei 273 K und der Wert 3 bei 773 K wollen nicht ganz mit den 5,3 bis 5,7*10-6 zwischen 0 und 300 °C zusammen passen. Meine Abschätzung führt hier zu Werten zwischen 8 und 10*10-6 1/K zwischen RT und 1000 °C. Das ist dann bei 1000 °C doch 8 bis 10 mm auf den Meter. Vernachlässigbar ist das nicht.

„Ich habe auch Fragen an Sie:“

Danke, werde ich versuchen diese zu beantworten.

„Wieso erhöht ein besserer Wärmeleitwert einer Beschichtung die Verspannungen zwischen dieser und dem Trägermaterial?“

In #27 haben Sie geschrieben: “Bei den Beschichtungen gibt es korrosionsfeste Materialien (SiC, Titandiborid,…), die eine dem Nickel ähnliche Wärmeleitfähigkeit haben.“

In http://tinyurl.com/bpgq2zt wird für den TZM eine Wärmeleitfähigkeit von

130 W/m/K angegeben.

Da Sie von eine Wärmeleitfähigkeit von Nickel sprechen, dann kann man sich an http://tinyurl.com/cnjvkuo orientieren, wo man Wärmeleitfähigkeiten zwischen

11,3 und 29,3 W/m/K

präsentiert bekommt.

Die schlechte Wärmeleitfähigkeit bei Nickellegierungen ist u.a. ein Grund für Bildung und Wachstum von Rissen aufgrund von Thermospannungen an der Oberfläche.

Durch die schlechte Wärmeleitfähigkeit der Oberfläche und die gute des Trägermaterials können sich sehr hohe und lang andauernde Thermoschockspannungen ausbilden. Mit einem raschen Ermüden ist dadurch zu rechnen. Und Risse und Kerntechnik sind zwei Worte die bei Laien ganz ungute Gefühle und Kommentare abgeben.

“Was ist bei Argon auf (Gas)Turbinen das Problem, außer die schlechtere Wärmeleitung im Vergleich zu Helium?“

Soweit ich informiert bin, wurde bei der Erforschung des THTR auch die Möglichkeit in Betracht gezogen mit dem Helium auf die Hochdruck und die Niederdruckturbine zu fahren. Damit hätte man keine Wärmetauscher gebraucht. Es zeigt sich jedoch, dass dabei so viel Helium durch Spalten, die man nicht mehr verringern konnte verloren ging, dass die entsprechenden Kosten nicht vertretbar waren. Meines Erachtens kann man das heute auch noch nicht besser. Und ob Argon so viel billiger ist als Helium weiß ich leider nicht. Und der den ich fragen könnte hat Urlaub.

Noch ganz kurz zu Vision und Wahn. Die Grenzen sind fließend. Vielleicht wollte König Lungenzug mit seinem Spruch auch ausdrücken, dass man bei Visionen leicht über die Grenze kommt. Die naturwissenschaftlich-technischen Visionen des „grünen“ Milieus halte ich auch für Wahnhaft. Besondere Grüße dazu auch an Dr. Ing. Popp. Vielleicht führte diese Assoziation bei mir auch zu den „Gschmäckle“ bei diesem Wort.

Ich halte ihr Projekt in mehrfacher Hinsicht für sehr sportlich.

Mit den Werkstoffen hat man kaum Erfahrung. Man benötigt schein auch eine Beschichtung um der Korrosion vorzubeugen. Damit bekommt man hohe Thermospannungen bei Temperaturänderungen. Und ob man quasistatische Temperaturtransienten bei einer Endtemperatur von 1100 °C hinbekommt kann angezweifelt werden. Vergleichen Sie einfach mal was bei ihnen zu erwarten ist mit dem was in den Regeln KTA 3201,1 bis 4 niedergeschrieben ist /http://www.kta-gs.de/). Und wenn Sie meinen, dass dies überzogene deutsche Regulierungen sind, dann wissen Sie nicht wie viel davon aus dem amerikanischen Regelwerk abgeschrieben wurde.

Viele technische Abläufe sind noch nicht geklärt.

Und wenn man mehrfach Neuland betritt kommt es leicht zu Verzögerungen und Verteuerungen weil man auf unerwartete Schwierigkeiten stößt. Das habe ich selbst schon erlebt.

Grüße

Sehr geehrter Herr Ruprecht,

nur noch eine kurze Anmerkung, die beim Schreiben meines Kommentars verloren gegangen ist: Sowohl bei Herr Glatting als auch bei mir (wenn auch hier nur als Möglichkeit) verweisen Sie auf das „böse“ Militär. Ich möchte Sie nur darauf hinweisen, daß Ihr Reaktor auch das Militär zum Paten hat. Die US-Luftwaffe wollte in den 50-ziger Jahren des vorigen Jahrhunderts für ihre Nuklearwaffen einen atomgetriebenen Bomber mit unbegrenzter Reichweite. Wir sollten doch das Militär bei der Diskussion um Reaktorkonzepte Außen vorlassen und nicht versuchen, andere Auffassungen zu nuklearen Konzepten mit dem Hinweis auf das Militär „madig“ zu machen.

MfG

H. Urbahn

#38 H. Urbahn:

Nirgendwo ist zu lesen, dass die Endlagerung hier problematisch angesehen wird.

Der Transurananteil beträgt in einem abgebranntem Brennelement etwa 1%, vor allem Plutonium, ein Drittel der Menge, die noch zusätzlich an Spaltprodukten enthalten ist. Plutonium macht nach einigen 1000 Jahren den Hauptteil der Radiotoxizität aus. Zunächst ist nach der Spaltung der Transurane die Aktivität der entstehenden Reste höher (wie bei jeder Transmutation), diese klingen aber deutlich (hundert Mal) schneller ab.

Pyrochemische Verfahren (Elektroraffination) erzielen eine Abtrenngenauigkeit bis zu 1 zu 1000, sodass in den Spaltproduktresten hier hundert Mal weniger Transurane enthalten sind. Distillationsverfahren, wie beim DFR vorgesehen, sind nochmal deutlich leistungsfähiger.

Durch das schnelle Neutronenspektrum werden halt alle Transurane genutzt und kann damit eben die Toxizität auf völlig unbedenkliche Mengen reduzieren. Der Reaktor soll im Übrigen vorrangig nicht Radiotoxizität abbauen, sondern als Serienreaktor eine sehr preiswerte Stromquelle darstellen. Dass er, effizienter als jedes andere System, Radiotoxizität abbauen kann, ist hier ein positiver Nebeneffekt.

Die Wirtschaftlichkeit des DFR ist vorgerechnet, s. http://tinyurl.com/c2rkm66. Sollten Sie Entsprechendes für das PACER-Programm parat haben, so lassen Sie es mich wissen.

Herr Ruprecht,

Wie kommen Sie darauf, daß die Transurane für die Endlagerung ein Problem darstellen? Wenn sie über die Endlagerung in Deutschland Bescheid wüßten, dann wäre Ihnen auch bekannt, daß

1. in den endzulagernden radioaktiven Abfällen der Anteil der Transurane nur im ppm Bereich liegen darf, um diese unberücksichtigt zu lassen. Können sie dies mit dem von Ihnen genannten Wiederaufarbeitungsverfahren garantieren?

2. Mit der Spaltung der Transurane handeln man sich eine Aktivität langlebiger Spaltprodukte ein, die in der gleichen Größenordnung liegt, wie die der Transurane. Endlager-technisch gesehen gewinnt man praktisch nichts.

Warum soll man die Bevölkerung nicht von den unterirdischen Zündungen überzeugen können. Sie hoffen ja auch, diese von Ihrem Konzept zu überzeugen. PACER ist auf jeden Fall technisch einfacher zu realisieren als Ihr Reaktorkonzept.

MfG

H. Urbahn

Hallo Herr Glatting,

ausführlichere Beschreibungen zum MSR finden Sie unter ORNL/TM-7207.

MfG

H. Urbahn

@#35: D. Weißbach,

hallo Herr Weißbach,

die Antwort braucht noch etwas. (Habe gerade keine Zeit)

Grüße

#32 D. Glatting:

Sie scheinen die Kosten für einen Versuchsreaktor mit einem Serienreaktor zu verwechseln. Uns ist klar, dass ersterer bis zu zehn Mal mehr kosten kann, als letzterer. Was Ihre Rechnungen zu den Refraktärmetallen angeht: Im Kern reden wir wohl eher über etwas mehr als 1000 Euro je kg, sonst aber deutlich weniger. Die Materialmenge ist etwa mit 500 Tonnen anzusetzen, Stützstrukturen können aus anderen Materialien bestehen. Ausdehnung bei Erwärmung: Beachten Sie, dass ein dreimal höherer Temperaturunterschied einem 2,5-mal niedrigerem Ausdehnungskoeffizienten (Molybdän-Hafnium-Carbon (MHC), kleiner 6*10^-6 1/K bei 1100 C) gegenübersteht. Für MHC entnehmen Sie bitte die Kriechbruchfestigkeit (wichtiges Maß für die Zeitstandsfestigkeit) und die Zugfestigkeit aus diesem Paper auf S. 289 für T=1589K (rund 1300 Grad C):

http://tinyurl.com/ctpoxu7

Das Material wird für dauerbeanspruchte Werkzeuge unter hoher Belastung bis zu Einsatztemperaturen von 1300 C (Rekristallisationstemperatur über 1500 C) verwendet, aber auch z.B. Strangpressen und Metallformgebung. Die Zeitstandsfestigkeit wird mit über 200 MPa bei 1300 C in 3000 h angegeben, bei 100000 h wird es noch über 100 MPa sein. Die Zugfestigkeit von MHC kann, je nach Legierung, bis 900 MPa (1300 C) betragen, WHC (Basis Wolfram) mit wenig Rhenium sogar über 1 GPa, das Doppelte von einfach legiertem Stahl. Die Bearbeitbarkeit von MHC ist etwa jene von TZM, MHC ist aber von der Widerstandsfähigkeit, insbesondere Warmfestigkeit, überlegen. Weitere Daten zu TZM finden Sie hier:

Unter http://tinyurl.com/bpgq2zt

Ich habe auch Fragen an Sie: Wieso erhöht ein besserer Wärmeleitwert einer Beschichtung die Verspannungen zwischen dieser und dem Trägermaterial? Eine gute Wärmeleitung hält die Temperaturdifferenzen gerade gering. Was ist bei Argon auf (Gas)Turbinen das Problem, außer die schlechtere Wärmeleitung im Vergleich zu Helium?

Darüberhinaus ist es schon bezeichnend, in welchem Zusammenhang Sie das Wort Vision (Zitat von Helmut Schmidt?) gebrauchen, ich würde das eher Wahn bezeichnen, was Sie meinen. Uns das zu unterstellen, erst recht vergleichend mit Greentec, ist doppelt falsch. Zum einen wollen wir über heute übliche Reaktortechnik hinausdenken, ohne die, z.T. auch von Ihnen beschriebenen Hindernisse zu ignorieren. Zum anderen würde ich die naturwissenschaftlich-technischen „Ausblicke“ der „grünen“ Milieus nicht für visionär halten. Vision ist für mich ein positiv besetztes Wort.

@#33: Götz Ruprecht,

hallo Herr Ruprecht,

die Kritik einer besseren Strukturierung kann ich durchaus nachvollziehen. Ich werde mich daher bemühen. Daher gehe ich hier nur auf ihre Beispiele ein.

„1) Auf unsere Webseite ist die Verwendung von Refraktärmetallen erklärt

http://tinyurl.com/cjt26n4“

Mit konkreten Zahlen hinsichtlich von Werkstoffkennwerten steht da nichts. Jedoch aber der Satz:

„Ihre Festigkeit beträgt bei 1100°C ein Mehrfaches der von Stahl bei Zimmertemperatur.“

In #25 habe ich exemplarisch http://tinyurl.com/cpkvzh4 dazu ausgewählt und gezeigt, dass diese Aussage schon bei Zimmertemperatur Makulatur ist.

„2) Sie reden von „Brennelementewechsel”, der beim LWR viel leichter sei. Offensichtlich hatten Sie zu dem Zeitpunkt das grundlegende Konzept des DFR noch nicht verstanden.“

Das stimmt. Aber wie über 800 °C heißes Salz aufbereiten wollen erschließt sich aus dem Artikel selbst auch noch nicht.

“3) Sie stellen die absurde Frage, ob hier Turbinen mit Blei angetrieben werden sollen. Nirgendwo ist davon aber die Rede. Später „entdecken” Sie in der Patentschrift, dass sich dazwischen evtl. noch ein Wärmetauscher befindet. Im übrigen ist dies nur ein Ausführungsbeispiel, die Patentschrift ist 2 Jahre alt. Im Moment favorisieren wir den Übergang zu superkritischem Wasser. So steht es auch in dem IAEA-Paper.“

Dann hätten Sie das mal explizit in den Artikel rein schreiben sollen. Wie so ein Übergang zu superkritischem Wasser vor sich geht, halte ich auch nicht für Standartwissen. Vielleicht bin auch nur ich unterbelichtet.

„4) Sie werfen Nickellegierungen in den Raum als das „non plus ultra“. Nun haben Sie lernen müssen, dass diese inkompatibel mit Blei sind.“

Seit das erklärt wurde habe ich es auch nicht mehr angesprochen.

“5) Nun behaupten Sie (#32), die reinen Materialkosten würden sich auf 1000 €/kg belaufen, und wir würden 1000 t davon benötigen. Wie kommen Sie dazu? Wir benötigen 400 t, und die 1000 €/kg (Obergrenze! Eher 500 €/kg) beziehen sich auf fertig bearbeitete Komponenten. Die reinen Materialkosten sind lediglich 80 €/kg.“

Das war wohl eine etwas weit reichende Interpretation meinerseits zu

„Die schwere Bearbeitbarkeit bedingt höhere Kosten, bis über 1000 € je kg,“ aus http://tinyurl.com/cjt26n4“

Vielleicht sehen Sie nun auch Möglichkeiten zur Optimierungen in ihrer Darstellung.

Herr Ruprecht, ich brauche keinen Grundkurs in Materialforschung und Reaktortechnik. Aber wenn Sie hier abgefahrene Dinge vorstellen, die noch weit von den Realisierungsmöglichkeiten entfernt sind, dann müssen Sie sich unangenehme Rückfragen gefallen lassen. Und wenn einem jemand polemisch kommt kann man dies auch als Vorteil nutzen und denjenigen voll auflaufen lassen, wenn seine polemisch vorgetragene Kritik der Grundlage entbehrt.

Und wenn Sie um kurze Fragen bitten, dann noch mal diese:

Wie wollen Sie extrem hohe Temperaturen und Belastungen durch hohe Drücke, die für einen einigermaßen sinnvollen Wirkungsgrad notwendig sind, unter einen Hut bringen?

Die Aussage

„Ihre Festigkeit beträgt bei 1100°C ein Mehrfaches der von Stahl bei Zimmertemperatur.“

ist nämlich durch nichts gestützt. Meines Erachten kommen selbst diese Werkstoffe bei 100 °C nicht über einige, vielleicht einige 10 MPa Zeitstandfestikeit hinaus. Und das ist zum Konstruieren zu wenig.

Grüße

D. Glatting

Sehr geehrter Herr Glatting,

im Sinne einer gepflegten Gesprächsführung würde ich Sie bitten, Ihre Antworten bzw. Einwände besser zu strukturieren, und nicht einfach alles zu posten, was Ihnen gerade in den Sinn kommt. Dazu gehört insbesondere auch, dass Sie sich mit dem Konzept des DFR auseinandersetzen, *bevor* Sie Kritik äußern.

Einige Beispiele:

1)

Auf unsere Webseite ist die Verwendung von Refraktärmetallen erklärt

http://tinyurl.com/cjt26n4

Sie ignorieren dies, und lernen hier öffentlich vor, was Refraktärmetalle sind.

2) Sie reden von „Brennelementewechsel”, der beim LWR viel leichter sei. Offensichtlich hatten Sie zu dem Zeitpunkt das grundlegende Konzept des DFR noch nicht verstanden. Der DFR hat keine Brennelemente.

3) Sie stellen die absurde Frage, ob hier Turbinen mit Blei angetrieben werden sollen. Nirgendwo ist davon aber die Rede. Später „entdecken” Sie in der Patentschrift, dass sich dazwischen evtl. noch ein Wärmetauscher befindet. Im übrigen ist dies nur ein Ausführungsbeispiel, die Patentschrift ist 2 Jahre alt. Im Moment favorisieren wir den Übergang zu superkritischem Wasser. So steht es auch in dem IAEA-Paper.

4) Sie werfen Nickellegierungen in den Raum als das „non plus ultra“. Nun haben Sie lernen müssen, dass diese inkompatibel mit Blei sind.

5) Nun behaupten Sie (#32), die reinen Materialkosten würden sich auf 1000 €/kg belaufen, und wir würden 1000 t davon benötigen. Wie kommen Sie dazu? Wir benötigen 400 t, und die 1000 €/kg (Obergrenze! Eher 500 €/kg) beziehen sich auf fertig bearbeitete Komponenten. Die reinen Materialkosten sind lediglich 80 €/kg.

Dies waren nur die schlimmsten Beispiele in diesem „Diskurs”.

Herr Glatting, wir können hier keinen Grundkurs in Materialforschung und Reaktortechnik anbieten. Gerade deshalb sollten Sie von Unterstellungen absehen, wir wären all diesen „Problemen” nicht schon begegnet. Ich möchte das nicht als Kritik an einer gepflegten Diskussion verstanden wissen, aber es ist nicht besonders hilfreich, sich in endlosen Fließtexten zu ergießen, so wie Ihr Post #25.

Und schließlich werden Sie auch noch polemisch, wie im 2. Teil von #32. Hier erübrigt sich jede weitere Diskussion.

Sollten Sie weiterhin an einer Diskussion interessiert sein, formulieren Sie bitte präzise kurze Fragen, keine endlosen Abschweifungen, und BITTE erkundigen Sie sich vorher, ob diese nicht bereits auf unserer Webseite, in dem IAEA-Proceeding

http://tinyurl.com/bwcekx6

oder in dem „All-in-One“-Text

http://tinyurl.com/cyzv74m

beschrieben sind.

Mit freundlichen Grüßen

Götz Ruprecht

@#27: D. Weißbach,

hallo Herr Weißbach,

danke für ihre Antwort, auch wenn sie mehr Fragen aufwirft als beantwortet. Im Einzelnen.

Zu den Refraktärmetallen. Hinsichtlich der Duktilität und der Zähigkeit von Metallen gibt man üblicherweise die Bruchdehnung und Kerbschlagzähigkeit an. Interessant wären dazu Werte bei den von Ihnen angegeben Betriebstemperaturen.

Des Weiteren wären natürlich Streckgrenzen, Zugfestigkeiten und Zeitstandfestigkeiten bei den höchsten Betriebstemperaturen interessant. Wie Sie schreiben soll das ja bis 1100 °C hoch gehen.

Dies insbesondere bei der Pumpe die bei 1100 °C das Blei in den 90 bar Argon WT einpusten soll. Das Argon soll doch dann auch bis zur HD-Turbine mit dieser Temperatur betrieben werden. Da kommt ihre Materialschätzung aber etwas durcheinander.

Die Längenausdehnungen der Refraktärlegierungen werden wohl in der Größenordnung der Legierungsbestandteile also bei ca. 5*10-6 K-1 liegen. Und das ist noch bei RT. Bis 1000 °C wird das noch zunehmen.

„hier gibt es keine Verspannungen.“

Ich lach mich schlapp. Das geht dann weiter wenn Sie Pumpenstöße mit Erdbebenbelastungen vergleichen.

Ich habe die Schwierigkeiten von Schraubenverbindungen bei diesen Temperaturen ausgiebig geschildert. Aber Sie wollen davon nicht lassen. Das ist ein Holzweg ohne Ende. a sollten Sie lieber mechanisierte Schweißverfahren mit endoskopischer Wurzelbehandlung und endoskopischer Beschichtung ins Auge fassen.

Apropos Beschichtung: Die Beschichtung hat eine dem Nickel ähnliche Wärmeleitfähigkeit. Super! Da werden ihre Temperaturschockspannungen ja noch viel größer. Das kommt zusammen mit der geringen Duktilität und Zähigkeit aber supergut.

Hohe Temperaturen, dadurch hohe Temperaturunterschiede, dazu diese Materialeigenschaften und man schneller einen Wanddurchdringenden Riss als man schauen kann.

Stillstand mindestens ei Jahr.

„Da im gesamten Reaktor nur wenige 100 Tonnen refraktäre Materialien“

Lassen wir es mal 1000 t zu 1000 €/kg werden und wir sind bei 1 Milliarde reine Materialkosten. Damit sind die Kalkulationen ad absurdum geführt.

“Nochmal: Die Materialien und deren Verarbeitung sind bekannt.“

Dann geben Sie mal konkrete Werkstoffkennwerte an.

Zugfestigkeit, Streckgrenze, Zeitstandfestigkeit, E-Modul und Längenausdehnung bei 1100 °C.

„Nickellegierungen sind inkompatibel mit flüssigem Blei.“

Dann hätten wir das auch geklärt.

„Parallel sollen neben superkritischem Wasser auch andere Wandlungstechniken (MHD mit dem Blei des DFR, superkritische Gasturbinen) endlich großtechnisch angewendet werden“

Und ich mach mich solange an die Entwicklung des WARP-Antriebes

„Der Direktwärmetauscher ist nur eine Anregung, die Problematiken hierzu sind uns bekannt.“

Das erinnert mich an den Sozi, den ich auf die Umverteilung von unten nach oben durch das EEG angesprochen habe. Der meinte auch, dass man da eine Lösung finden müsste.

Das Blei kann man nicht vollständig aus dem Argonstrom entfernen. Daraufhin ist die gesamte Turbine mit Blei benetzt. Da eine Turbine Wartungsarbeiten benötigt, können diese dann aufgrund des Arbeitsschutzes nur in Vollkondomen durchgeführt werden. Ach, kleinstes Problem.

Also:

Blei auf Turbine geht nicht.

Direktwärmetauscher geht eigentlich auch nicht. Auch weil zuviel Edelgas entweicht. Wie will man eigentlich nach der Hochdruckturbine weiter machen?

Wärmetauscher Blei auf Wasser geht nicht, weil eine Leckage fatale Folgen hätte.

Blei auf Argon geht, aber Argon auf Turbine kann man knicken.

Also bräuchte einen WT von Blei auf Argon und dann noch einen von Argon auf Wasser und von da an soll es mit 1000 °C auf die Turbine gehen?

Wenn man jetzt so wie die Konvoi-Anlagen etwa 1300 bis 1400 MW leisten will bräuchte man zumindest je zwei große WT von Blei auf Argon und dann noch mal zwei von Argon auf Wasser. Alles bei 1000 °C und Materialkosten von 1000 €/kg. Wahrscheinlich braucht man noch eine dritte Strecke als Redundanz. Die Konvoianlagen arbeiten mit vier Loops.

Der Konvoi DE wiegt ohne Wasser 440 t. Für die relativ drucklosen WT von Blei nach Argon kann man vielleicht von 100 t ausgehen. Die Argon-WasserWärmetauscher dürften in der Größenordnung der der Konvoi-WT liegen. Für drei Loops kommt man so auf ca. 1620 t. Und da ist noch kein Reaktor, Leitungen und Hochdruckturbine bei. Die Kosten für diese Aggregate liegen dann schon bei ca. 1,6 Milliarden reine Materialkosten.

Das ist ein bisschen mehr als die angesetzten 70 Milliönschen für den Sekundärkreis. .

Damit sind alle oben genanten Kostenrechnungen beim Teufel.

Dass man dadurch Verfahrenstechnisch eine Menge Vorteile hätte, leuchtet mir schon ein. Und wenn es einfach wäre, würde es ja jeder machen.

„Um hohe Leistungsdichte mit passiver Sicherheit zu kombinieren,“

Das schlägt in die gleiche Kerbe wie:

“Die eigentliche Ursache dieses extremen Missverhältnisses liegt jedoch im militärischen Ursprung der Kerntechnik, der zu mehreren Fehlentwicklungen geführt hat, allem voran die Verwendung fester Brennelemente. Für das Militär steht eben die Wirtschaftlichkeit nicht im Vordergrund, sondern die Effektivität im Kriegseinsatz.“

Wenn man der technischen Machbarkeit so wenig Achtung schenkt und gleichzeitig mit solchen Sprüchen daherkommt schwillt mir der Kamm. Ob die Militärs irgendwo rein geredet haben, kann ich nicht sagen. Aber wer solche Milchmädchenrechnungen vorlegt, sollte sich zuerst mal überlegen ob die Technik der LWR nicht dem technisch machbaren und der Wirtschaftlichkeit geschuldet war. Dann sollte er sich mal überlegen, welche Probleme bei hohen Temperaturen gelöst werden wollen und nicht nur einfach die technische Realisierung für wenig Geld voraussetzen. Da das Salz erst bei 460 °C schmilzt ist dies wohl die unterste Arbeitstemperatur für den Reaktor. Bis vor wenigen Jahren war man aus technisch wirtschaftlichen Erwägungen auf Frischdampftemperaturen von 530 °C beschränkt. Damit war man bei einem MSR auf ein recht schmales Temperaturband beschränkt. Des Weiteren ist man hier schon in einen Temperaturbereich wo alle gängigen Werkstoffe in den Zeitstandsbereich kommen. Nach 200.000 Betriebsstunden ist man dann am Ende. Einen LWR RDB kann man mittlerweile auf 1000 Jahre betreiben. Und alle anderen Teile drum herum sind austauschbar.

In den 50er und 60ern des letzen Jahrhunderts war man noch nicht wirklich gut auf die Herausforderungen bei diesen Temperaturen eingestellt. Und selbst heute muss man sich am Beispiel der Probleme beim T24 (bis 650 °C) fragen ob man solche Temperaturen im Griff hat.

Der DFR soll ja inhärent sicher sein. Wenn das Kühlsystem ausfällt, schmilzt sich das Salz durch und wird aufgefangen. Die Spaltprodukte Jod und Cäsium werden dann innerhalb des Containments genauso frei wie bei der Kernschmelze eines LWR auch. Damit braucht man doch auch die Filter in den Abluftanlagen wie in einem LWR auch. Also unterscheidet doch einen MSR oder einen DFR sicherheitstechnisch fast nichts von einem LWR mit Core-Catcher.

Damit bleiben doch nur noch die Brütereigenschaften, die Vorteile verschaffen. Dahingehend bleibt das Projekt auch weiterhin interessant. Nur sollte man sich dabei so wenig wie möglich andere Probleme aufhalsen. Und wenn man die technischen Probleme gelöst hat, kann man eine realistische Rentabilitätsrechnung machen. Und da wird man womöglich sehen, dass sich das Brüten noch gar nicht rechnet.

„Wenn man nur das baut, was man heute kennt, wird der technische Fortschritt abgewürgt. In der Kerntechnik wird diese Herangehensweise nur deshalb nicht beachtet (irrationaler Sicherheitswahn), weil in diesem Gebiet politisch nur verklärt und Panik gemacht wird.“

In der Kerntechnik hat man immer versucht so zu bauen, dass man von bekannter sicherer Technik ausging um die möglichen Gefahren zu minimieren. Das die Sowjets das nicht so gesehen haben und die Japaner zu blöd waren ist das eine. Dass Deutschland von grünsozialistischen Medien beherrscht wird das andere.

Und das Sie versuchen großtechnische Anlagen mit Experimentalwerkstoffen zu entwerfen, wobei maßgebliche Technische ´Fragen noch zu klären sind und damit eine total sinnfreie Kostenabschätzung machen ist vielleicht technisch interessant aber aktuell ziemlich utopisch.

Wie gesagt:

Wer Visionen hat sollte zum Arzt gehen.

Damit passt das Projekt eigentlich prima zu Green Tech Awards.

Gerade sehe ich, daß der von mir vermißte Kommentar des IKF zu den Einwänden bereits vorliegt. Hatte Herrn Weißbach nicht sofort dem IKF zugeordnet.

„Der Direktwärmetauscher ist nur eine Anregung, die Problematiken hierzu sind uns bekannt.“

Wäre sehr zu wünschen, daß der DFR eine Chance bekommt und die Wärmeabfuhr und andere Probleme technisch und ökonomisch gelöst werden können.

Die Nutzung der Kernenergie ist alternativlos (um ein in letzter Zeit regelrecht geschändetes Adjektiv seiner wahren Bedeutung gemäß zu benutzen), aber von den herkömmlichen, ineffizienten Reaktoren müssen wir definitiv weg.

Eine interessante Frage ist die der kontinuierlichen Aufarbeitung der Salzschmelze. Wie ist in diesem Zusammenhang der von Herrn Narrog in seiner Kritik des DFR aufgeworfene Einwand zu bewerten, die hohe Nachzerfallswärmeleistung der Spaltprodukte verhindere deren kontinuierliche Abtrennung per PPU? Ist das bereits diskutiert/beantwortet worden, hier bei EIKE oder in einem anderen Forum? Kann mir dazu jemand einen Tipp geben?

@#25 D. Glatting:

„Sie wollen also druckloses Blei (weil ihr Reaktor soll ja drucklos laufen) in Argon einsprühen, dass dann soviel Druck hat, dass es eine Hochdruckturbine (also > 90 bar) antreiben kann. Wie soll das gehen?

Und kommen Sie mir nicht mit Niederuck Argongas. Niederdruckturbinen sind diesen Riesenapparate im Maschinenhaus eine jeden Kraftwerks. Dann werden die Materialkosten unüberschaubar.“

Nicht ich will das; Ich beschreibe nur den Vorschlag der Patentanmelder.

Wobei ich es selbstverständlich wollen würde, wenn es technisch und ökonomisch funktionieren würde, was ich – wie erwähnt – nicht hinreichend sicher beurteilen kann.

Ihre Einwände leuchten mir ein.

Ich lese nicht zuletzt deshalb hier mit, um mir eine fundierte Meinung bilden zu können,

und deshalb ist es sehr hilfreich, die Meinung von Technikern/Ingenieuren/Materialwissenschaftlern zu erfahren.

Daß der von den Ökospinnern zwangsweise installierte Mist nichts taugt, ist mir klar.

Mir ist daran gelegen, die Alternativen bewerten zu können, auch um diese in meinem Umfeld unters Volk zu bringen (mühselig genug und leider nahezu aussichtslos; Jedes Plädoyer für die Kerntechnik, und sei es nur für deren weitere Erforschung,

läßt einen als Spinner erscheinen, und das selbst (oder eher: vor allem!) bei Naturwissenschaftlern. Viele glauben tatsächlich

an Windmühlen und Güllevergärer als Energiequellen für eine Industrienation. Deprimierend.)

Inhaltlich zu Ihrem Einwand:

Die Anmelder wollen tatsächlich bei weitgehend drucklosem Bleikühlkreislauf das Blei in den Wärmetauscher einspritzen und schlagen dazu zwei Pufferbehälter vor, einen vor den Einspritzpumpen und einen weiteren hinter der Turbine (s. S. 11 der Anmeldung).

„Bereits beim THTR hat man untersucht ob man eine Turbine mit Helium antreiben kann. Es hat sich gezeigt, dass Turbinen einfach nicht so dicht zu bekommen sind, dass die Verluste vernachlässigbar bleiben. Wer schon einmal gesehen hat, wie die Dichtheit bewerkstellig wird, dem leuchtet dies auch ein. Und dass man dies mit Refraktärmetallen besser hinbekommt wage ich zu bezweifeln.“

Die Erwiderung der Anmelder hierauf würde mich nun wiederum sehr interessieren.

Auch auf Ihren Kommentar #3 hatte Dr. Ruprecht ja eine solche angekündigt, die aber leider zumindest hier bei EIKE bisher nicht erschienen ist.

@#26 Paul Gogo:

„Ist das überhaupt ein Patent?“

Sie haben recht; Es handelt sich um eine Anmeldung, die ich fälschlich als Patent bezeichnet habe. Mal sehen, was draus wird.

#25 „Wir reden hier aber von der Bleiseite des DLR.“ tschuldigung, dachte wir reden über die Salzseite. obwohl… der Bleikreislauf ist auch ein geschlossenes System, dass prinzipiell für einen beliebigen Druck ausgelegt werden kann.Da müsste mann die Jungs vom DFR um Details fragen.

Vielleicht hab Ich mir die Sache mit den Dichtungen zu einfach Vorgestellt, Ich bin davon ausgegangen dass es gerade bei Flanschen funktionieren sollte, zumindest bei den Röhren. Das mann die Dichtungen auch manchmal auswechseln muss ist für mich auch logisch. Der Reaktorkern wäre Geschweißt als ganzes Einzelstück geliefert, und die Beschichtung würde erst nach dem schweißen, in der Fabrik, (unter Vakuum?) stattfinden. Auf dem Schema ist der Kern gerade mal 3mx3m, da kann mann dass Ganze als Einzelstück abliefern. Beim Googeln habe Ich gefunden: http://tinyurl.com/784gmg9

„hervorragenden Festigkeitseigenschaften bei Temperaturen bis 1400 °C“, „bietet eine bessere Schweißbarkeit“, eine weitere Legierung bietet: „von großem Nutzen aufgrund seiner hohen Festigkeit / Hochtemperatur-Anwendungen, vor allem oberhalb von 2000 °C. TZM-Molybdän hat eine höhere Rekristallisationstemperatur, höhere Festigkeit, Härte und gute Zähigkeit bei Raumtemperatur und erhöhten Temperaturen als unlegiertes Molybdän. Darüber hinaus hat TZM eine gute Wärmeleitfähigkeit, niedrige Dampfdruck, gute Korrosionsbeständigkeit und ist gut bearbeitbar. Es verbessert auch die Schweißeigenschaften.“

Also kann mann den Kern leicht zusammenschweißen, und Korrosionschicht auftragen (Der Reaktor kann dabei bis auf 2000°C erhitzt werden).

Auch ein langsamer Druckanstieg ist ein Druckanstieg. Wasserdampf, oder optional Wasserstoff (wenns mall wieder Reagiert), führen auch bei 0,1 l/min zum messbaren Druckanstieg im Bleikreislauf, auf den mann reagieren wird mit einer Abschaltung des Reaktors. Dampf kann mann kontrolliert ablassen, dass macht mann heutzutage oft wenn mann den Generator unerwartet drosseln muss, und Dampf im Überfluss produziert wird.